让我们首先从车削难加工超级合金,不锈钢,钛合金材料的最新进展着手:

◎在常规冷却前提下,更新粗车刀片合金牌号至伊斯卡 IC6015,加工 316L不锈钢。不仅每切削刃加工工件数从4件增加到10件,而且切削效率提升了20%。

◎同样,采用伊斯卡IW7晶须增强陶瓷刀片,也使得车削硬高温合金得到改善,特别是在粗加工加工应用中。事实上,在粗加工及半精加工应用中,此类刀片寿命比硬质合金刀片高出8倍至10倍。新陶瓷刀片可承受因切削速度高而产生的高切削热,该切削热可软化被加工材料,比如软化钨铬钴合金。故而,将其应用于无人值守情况下车削超级合金,也表现出出色的可靠性。

切削热控制,控制切屑

镍基合金,钴基合金等属于高粘性,长切屑的材料;然而通过刀片设计结构的改变,我们更好地控制了加工中的切削热和切屑形状。即便没有高压冷却(HPC),加工此类材料的刀片,也需遵循:锋利切削刃,光滑表面,耐热涂层,高强度卷屑槽。这种组合实现了快速断屑,推动切屑远离刀片及切削区域;避免因切屑粘结到切削刃上,使得刀片过热,或因切屑附着造成的再次切削,影响工件被加工表面质量。

请记住,切屑硬度比母材高得多,也比母材更脆,因此也加倍提高了再次切削的破坏性。如果进行高压冷却(HPC)加工,冷却液(沸点350o C)仍呈现液相,从而保持了其润滑性,冷却能力和切屑冲刷能力。此外,高压冷却(HPC)条件下的射流流量足以在切削区域形成“液压楔”,大大减少了摩擦,减少了因摩擦带来的众多后果。

新刀具用武之地

现在让我们来看看采用新的刀具,是如何使得减少车削难加工材料的困难。

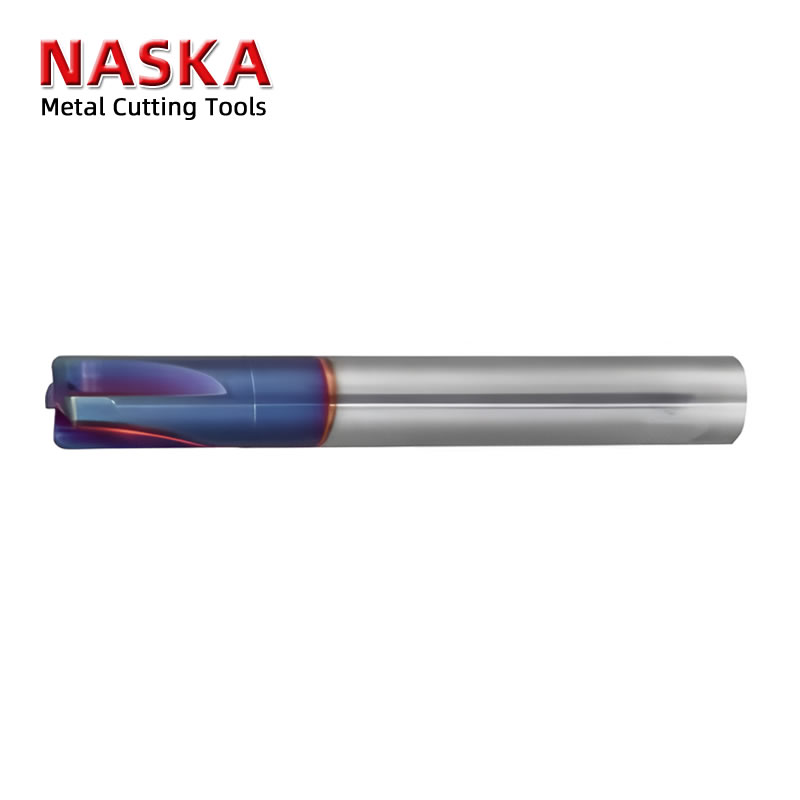

◎伊斯卡IC 6015刀片,设计了M -型高强度卷屑槽,采用束魔技术(SUMOTEC)进行CVD涂层。在稳定的切削条件下,IC6015刀片在对 M10-20材料进行精加工/连续切削的加工表现中,刀片的抗剥落性,抗崩刃性得到改善。全系刀片采用了带后涂层处理的束魔涂层技术,该技术由伊斯卡首创,在实践中被证明相比原来的涂层及应用,刀具性能提高30%。紧接着,伊斯卡将推出的IC6025牌号,具有与IC6015类似的特性,适合于对 M15-25材料进行粗加工或断续加工。(图1)

◎螺旋刃立装刀片(HELITURN) 及螺旋刃平装刀片( HELITURN LD),大正前角,螺旋切削刃,大进给,双面,适合于车削不锈钢,镍基合金,钛合金。螺旋刃平装刀片,带锋利切削刃,HM或M4MW高强度卷屑槽,这使得其在加工粘性材料时,与其他刀片具有较大优势。螺旋切削刃使得进刀退刀轻快,帮助减少刀片在此环节中的破损。大正前角被证明可降低切削功率 10%,这还不涉及对生产率和切削刃寿命的优化。

◎不同于大多数陶瓷刀片,伊斯卡IW7晶须陶瓷新牌号,可用于超级合金的粗加工,半精加工。超硬的氧化铝基体,保障了其在加工淬硬材料时表现出高的耐磨性;结合 SiC晶须,更增强了陶瓷刀片的抗冲击韧性。此刀片还可承受因高速加工导致切削区域产生高的切削热,该切削热甚至可软化被加工材料。来自加工Inconel 718、镍基耐热合金等高温合金材质涡轮盘的报告显示,相比于其他陶瓷刀片,采用此加强陶瓷刀片使得加工效果得到了实质性的改良 (图2)。

高压冷却

虽然我们都听说过采用高压冷却(HPC)技术给切削加工带来的好处,恐怕依旧会回避它,回避新增设备成本以及因“未曾验证”带来的技术不确定性。那么,让我们逐条分析:

◎未曾验证?事实上,该技术已在航空工业,能源工业以及涡轮加工工业取得良好的验证。一方面,实践者的报告反映,在并未损失切削刃寿命的前提下,生产率提升2倍到3倍;另一方面,以关注切削刃寿命为主的报告反映,在相同金属去除率条件下,切削刃寿命为原来的7倍。而这些实验报告均来自加工钛合金及铬镍铁合金涡轮部件的内孔、外圆,钛合金机身部件,以及各种不锈钢部件。

◎新增设备成本?对于最初的几年,是实情,但不是现在。在五十年代,对工厂而言,主轴转速不高,冷却泵功率不足,这些客观条件限制了高压冷却的发展。但如今,高转速主轴及高压冷却泵,已成为众多的机床制造商可提供的常规可选配置。除了加工不锈钢和超级合金的领域,高速加工正在众多加工运用中,迅速普及起来。

“高压冷却 - 就绪”刀具

当今,“高压冷却 - 就绪”专属刀具已经越来越被广泛接受。在刀具供应商为客户订制特殊几何形状和物理特性的非标产品,为难加工材料进行高压冷却生产时;标准的专属高压冷却刀具,例如伊斯卡的JETHP系列,也已经实现了同样的功能 --- 冷却液流经贯穿刀具的冷却通道,从喷嘴密集喷射出似激光束的射流,直达切削区域及第二剪切区。这是非常严苛的。在此,冷却液实现冷却、润滑,形成“液压楔”,最终体现于对切屑的可控性上,破碎切屑至均匀的短小屑、C-型屑。而冷却液由冷却泵抵达切削区域的过程中,对刀具及刀片,也起到了冷却作用。真正的高压冷却刀具的冷却液压力范围:70-300 bar。

要获得最佳切削性能必须采用高压冷却刀具;而带冷却通道的标准刀具,不足以胜任此任务。差异主要体现在以下两点:(1) 冷却射流从喷嘴喷出后,是如何精准地定位射流喷射点的;(2) 喷嘴直径,该尺寸决定了对喷射点产生正确的冷却液压力。打个比方,高压冷却与常规冷却的区别,就如同采用电动喷枪与使用花园水管喷水的差距。(图3)

由经验获得的好处

有经验的高压冷却刀具供应商,对该领域有足够深入的研究,并能为新进入者,提出相关建议。以下,就是为新手上路而给出的一些建议:

◎采用硬质合金刀具。陶瓷刀片和CBN刀片在高压冷却加工中,性能提升并不十分显着。

◎冷却液需流经刀具。不要用传统冷却形式,试图实现高压冷却射流。这只会带来麻烦,并可能伤及操作人员;出离了高压冷却加工的初衷,未获得高压冷却所带来的益处。

◎如果你需要更大的冷却液压力(当冷却液汽化,蒸发,导致冲刷切屑的冷却流量不足),请加大冷却液流量,而不是增大冷却液压力。这是经济有效的措施。

◎如何估量冷却流量需求?经验数据是 0.5 gpm/马力。也就是说,在高压冷却加工中,切削功率为10 马力,所需冷却液流量为 5 加仑/分钟。

如果你在车削此类被加工材料时,遇到困难,可以打开思路,寻求帮助。你的竞争对手,或许,已经找到了更好的解答,答案中,包含着当今的高压冷却技术(HPC)。伊斯卡针对难加工材料加工,提出了众多解决方案,可大幅提升你的生产率。联系伊斯卡的专家,找到解决问题的关键所在,让他们为你的特别需求寻找到正确的加工策略。