为了高速加工淬硬钢,必须具备能够达到加工要求的机床、控制系统和工具系统。此外,还必须编制合适的加工程序,这些程序必须考虑高速铣削淬硬材料时刀具所承受的各种应力。最后,还需要考虑如何对操作人员进行相关培训,因为要成功实现淬硬钢的高速加工,必须具有一种不同的思维方式。

既然硬材料的高速加工(HSM)具有这些严苛要求及各种挑战,为什么仍然值得努力去实现这种加工方式呢?答案非常简单:一旦掌握了硬材料的高速铣削技术,就能大大提高生产率。平均而言,与传统的硬铣削工艺相比,高速硬铣削能使加工循环时间缩短1/2-2/3,并使加工表面光洁度达到无需再进行手工研磨或钳工精整的水平。事实上,在对硬度达HRC60的淬硬钢进行高速硬铣削加工时,可以稳定达到Ra7?m的表面粗糙度。目前,人们已能成功地以305m/min的切削速度铣削硬度为HRC45的淬硬钢;以183m/min的切削速度铣削硬度为HRC45-58的淬硬钢;以122m/min的切削速度铣削硬度超过HRC60的淬硬钢。探索试验仍在继续进行,而且人们发现,我们可以不断提高机床主轴转速,以更高的切削速度加工硬度更高的金属材料。

那么,成功的高速硬铣削需要具备哪些技术条件呢?显然,第一个要求是必须具有能达到高速加工(HSM)转速——平均从20,000r/min到大约40,000r/min——的高速主轴,从而能在不增大切削力的情况下采用更高的进给率。然而,速度并不是需要关注的最重要因素,因为更高的切削速度并不一定意味着更短的加工循环时间。如果你不能在高速铣削加工中保持与常规加工相同的精度水平,并具有一个可靠的加工系统,你就会花费更多的时间来解决各种层出不穷的问题。当你提高主轴转速时,必须确信机床具有足够的稳定性,并且确保加工系统其他方面(如数据处理、控制系统、通讯系统、伺服电机、轴系、切屑处理、刀具刚性等)的性能能够满足加工要求。

为了控制主轴的高速运转,就必须提高CNC控制系统的数据处理速度。与几年前使用的处理器相比,如今的高速处理器的运行速度已有大幅提高,控制软件也更加先进,如Makino(日本牧野)公司专门针对高速加工优化开发的SGI.4控制软件包。此外,现代总线结构和联接速度的提高使控制器能更有效、更可靠地与主轴通讯。

各种功能部件(如伺服电机和轴系)必须能满足高速加工的要求。伺服电机的设计必须能提供最大扭矩而不会使电机过载,以提高各运动轴的加速度,同时保持运动的平稳性,以保护机械零部件。许多新型数字伺服系统可提供1,600万个脉冲/滚珠丝杠每转的分辨率,从而有助于实现这一任务。目前,性能最佳的高速加工轴系是采用钢制滚道和陶瓷滚珠的混合型轴系,这种轴系在更高的转速下具有更小的扭矩,并具有更好的光洁度和电绝缘性。

此外,切屑处理系统也不容忽视。在高速加工中,由于金属去除率大大提高,因此,快速而有效地从加工区排出切屑至关重要。

当高速铣削硬度大于HRC45的工件材料时,很容易产生振动和高温,从而可能导致加工误差、颤振、刀具失效和其他一些问题。

为了应对振动和高温,首先需要采取的步骤是采用稳定性好的机床和刀具夹头。一般来说,采用具有较好刚性和较大重量的铸件,可以提高机床的稳定性。铸铁构件对于减小挠曲变形和提供热稳定性特别重要。机床的结构越厚重结实,越有利于对抗加工淬硬材料时所施加的切削力。虽然这并不意味着你应该仅仅依据重量来购买机床,但如果你需要进行硬铣削加工,则机床的重量是一个不容忽视的考虑因素。

需要考虑的另一个重要特性是机床的温度控制能力。当加工一个零件延续的时间很长时,机床就会产生由周围环境温度变化造成的热变形。稳定性好的机床不允许这种温度变化对零件的切削加工造成负面影响。

许多模具(尤其是大型模具)往往需要几天时间才能加工完成,为了保持非研磨表面的光洁度和刀痕之间的光滑过渡,对温度的控制变得非常重要。良好冷却的主轴提供的重复性、可预测的热膨胀有助于保持这些特性。

主轴中心冷却是Makino公司开发的一项专利技术,它能有效减小高速主轴的热膨胀。中心冷却可以限制主轴的热膨胀量,并使主轴快速稳定。将精确控制温度的冷却油泵入主轴中心,既可以润滑主轴,又能对它进行冷却。

至于刀具夹头,你需要确定哪种夹头最适合自己的加工。例如,铣夹头具有出色的减振性能、良好的径跳精度和刚性,非常适合淬硬钢的粗加工。但是,铣夹头的精度不太高,因此,弹簧夹头可能是一种更好的选择。

选择刀具夹头时需要考虑的最大问题是对其减振性能要求有多高。刀具夹头系统不应该允许能量传入主轴界面(刀具与主轴之间的重要接触点)。利用刀具夹头减振系统吸收能量,可将粗加工造成的损害减至最小,从而延长刀具寿命,并提高轴系寿命和减小径跳误差。通常,粗加工刀具的径跳误差约为0.127-0.003mm,而夹持在热装夹头中的精加工刀具的径跳误差可以达到大约0.05-0.001mm。

制造精良的弹簧夹头吸振性好,径跳误差小,可以装夹多种尺寸的刀具,并适用于大多数精铣加工。如果对刀具夹头的精度要求较高,则热装夹头可能是一种最佳选择。不过,在大部分粗加工中,热装夹头无法吸收高速粗铣淬硬材料时产生的振动。一般来说,热装夹头应该用于半精加工和精加工。

无论采用何种刀具夹头,在高速铣削淬硬钢时,夹头的平衡都会变得特别重要。当切削系统处于最大转速时,所有的刀具夹头都应该达到2.5g的平衡要求。

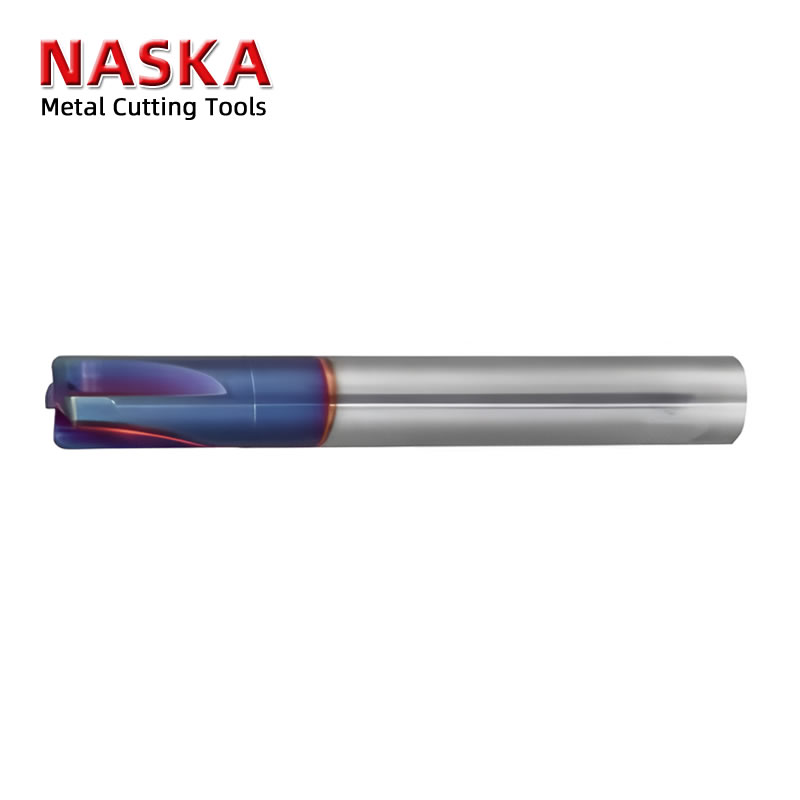

高速加工淬硬钢时,需要使用专门设计的切削刀具。不要设想用常规刀具也能将就应付。一些刀具制造商提供的刀具可以切削硬度达到HRC50(甚至HRC60)的工件材料。为了确保加工系统的所有要素(刀具、机床和刀具夹头)都能满足加工要求,必须对系统进行切削试验。

确保所使用的编程软件允许采用各种可能对高速铣削淬硬钢极具价值的切削技术。摆线粗铣、有效的导入和导出控制、弧段拟合转角、大公差刀轨、过切检查等技术都可能对硬铣削能力产生影响。如果CNC程序不允许控制这些要素或采用这些技术,就应该更换新的软件。通常,能够采用这些技术的软件都是为硬铣削加工专门设计的。

另一个重要的编程要点是要了解如何根据工件材料的硬度选取切削宽度和切削深度。这个经常容易被忽视的问题可能会使硬铣削加工的效果大相径庭。表1所示为Makino公司的基本指南。该公司建议,切屑负荷应保持在刀具直径的1%左右。在高速铣削淬硬钢时,推荐留出半精加工刀具直径的5%作为余量(粗加工后留下的材料去除量)。

表1 高速铣削淬硬钢时的切宽与切深

工件硬度-HRC45以下-HRC45~58-HRC60以上

径向切宽-刀具直径的50%-刀具直径的45%-刀具直径的45%

轴向切深-刀具直径的10%-刀具直径的7%-刀具直径的5%

在粗铣加工中,需要确定刀具的有效直径,以根据适当的计算公式,采用最大进给率进行加工,并缩短加工循环时间。

必须确保你的加工程序和编程能力可以满足高速铣削淬硬钢的要求。如果你没有采用合适的加工方式,就可能会损坏刀具,并使工件报废。如果你以前从未为高速切削和(或)淬硬钢加工编制过加工程序,在不经过一定培训的情况下,你可能很难完成这一任务。

高速硬铣削与低速硬铣削和高速软铣削都截然不同。同样的加工法则不一定再适用,允许的误差范围也大大缩小。鉴于这些事实,采用高速硬铣削的车间必须对其员工进行必要的技术培训,以适应加工任务的这种变化。

例如,高速软铣削与高速硬铣削之间的不同之处是,人们倾向于认为,可以把一些加工缺陷留待后面的工序再进行加工、修整或光整。如果你的目的是通过省略粗铣软钢工序来缩短加工循环时间,那么,在对淬硬工件进行铣削后,就不可能再对其进行钳工修整。在高速硬铣削加工中,每一个步骤都必须精益求精,必须对工件进行严格检验后才能进入下一个步骤。必须对每一个步骤(从毛坯的验收到工件的终检)都制定这种“无误差”的工艺规程。如果一个存在缺陷的工件未被检出,或流入了下一道工序,整个工艺流程就会“崩溃”,从而导致加工循环时间延长,而你也可能被迫恢复以前的传统加工方式。

采用新的机床和刀具系统进行高速硬铣削时,如果发生机床、主轴和专用刀具系统损坏的情况,将会造成昂贵的经济损失和浪费大量时间。因此,必须对工艺师和机床操作人员进行技术培训,确保他们具备正确使用高速硬铣削加工设备和工具系统的能力。

培训不仅对保护重要设备和降低废品率十分重要,而且可以帮助企业的其他员工对工件流可能发生的变化有备无患。许多实施高速加工的企业都意识到,一些环节很快就会形成瓶颈。当人们习惯于以某种确定的节奏进行一项操作时,如果其中一个特定部分突然加速,就很容易造成混乱。当你开始实施高速硬铣削时,这一点变得尤为重要,因为加工循环时间会比过去大幅缩短(通常会缩短50%以上)。